فرآیند ساخت سپراتورهای پیشرفته در توسعه صنایع پارس شامل مراحلی دقیق از طراحی مفهومی و مهندسی تا ساخت، آزمایش و نصب نهایی است. این فرآیند پیچیده نیازمند دانش عمیق در زمینه متالورژی، مکانیک، الکترونیک و نرمافزار بوده و با هدف تولید تجهیزاتی با قابلیت جداسازی انواع ناخالصیهای فلزی و غیرفلزی از مواد مختلف صورت میگیرد.

شرکت طراحی و ساخت توسعه صنایع پارس،پیشرو در ارائه راهکارهای صنعتی سفارشی،از طراحی .مهندسی تا اجرای کامل خطوط تولید و ماین آلات با جدیدترین فناوریها همراه شماست.

طراحی و ساخت سپراتور ونتوپلکس توسط شرکت توسعه صنایع پارس

سپراتورهای پیشرفته نقش حیاتی در تضمین کیفیت محصولات نهایی و افزایش کارایی خطوط تولید در صنایع گوناگون ایفا میکنند. از صنایع غذایی و دارویی گرفته تا پلاستیک، بازیافت، معدن و شیمیایی، وجود ناخالصیها میتواند منجر به آسیب به ماشینآلات، کاهش کیفیت محصول، افزایش ضایعات و در نهایت نارضایتی مشتریان شود. توسعه صنایع پارس با تمرکز بر طراحی و ساخت این تجهیزات، راهکارهای مؤثری برای مقابله با این چالشها ارائه میدهد.

اهمیت جداسازی ناخالصیها در صنایع مختلف

در دنیای تولید صنعتی، حفظ خلوص مواد اولیه و محصولات نهایی یکی از مهمترین عوامل تأثیرگذار بر کیفیت و سودآوری است. ناخالصیها، بهویژه ذرات فلزی، میتوانند مشکلات متعددی را در طول فرآیند تولید ایجاد کنند. این ذرات ممکن است از منابع مختلفی مانند فرسایش تجهیزات، مواد اولیه آلوده، یا حتی عوامل محیطی وارد خط تولید شوند.

حضور این آلایندهها نه تنها میتواند به ماشینآلات گرانقیمت آسیب برساند و منجر به توقفهای ناخواسته و پرهزینه در تولید شود، بلکه کیفیت محصول نهایی را نیز به شدت تحت تأثیر قرار میدهد. در صنایع حساس مانند داروسازی و غذایی، وجود هرگونه ناخالصی غیرمجاز میتواند پیامدهای جدی برای سلامت مصرفکننده و اعتبار برند به همراه داشته باشد. بنابراین، استفاده از تجهیزات جداسازی کارآمد و قابل اعتماد نظیر سپراتورها، یک ضرورت اجتنابناپذیر است.

مراحل طراحی و مهندسی سپراتورهای پیشرفته در توسعه صنایع پارس

فرآیند ساخت سپراتورهای پیشرفته در توسعه صنایع پارس با مرحله طراحی و مهندسی آغاز میشود. این مرحله شامل چندین گام کلیدی است که دقت و تخصص بالایی را میطلبد. ابتدا، نیازهای خاص مشتری و نوع مادهای که قرار است جداسازی از آن صورت گیرد، بهدقت مورد بررسی قرار میگیرد. عواملی مانند اندازه ذرات، نوع ناخالصیها، ظرفیت خط تولید و شرایط محیطی در این فاز تعیینکننده هستند.

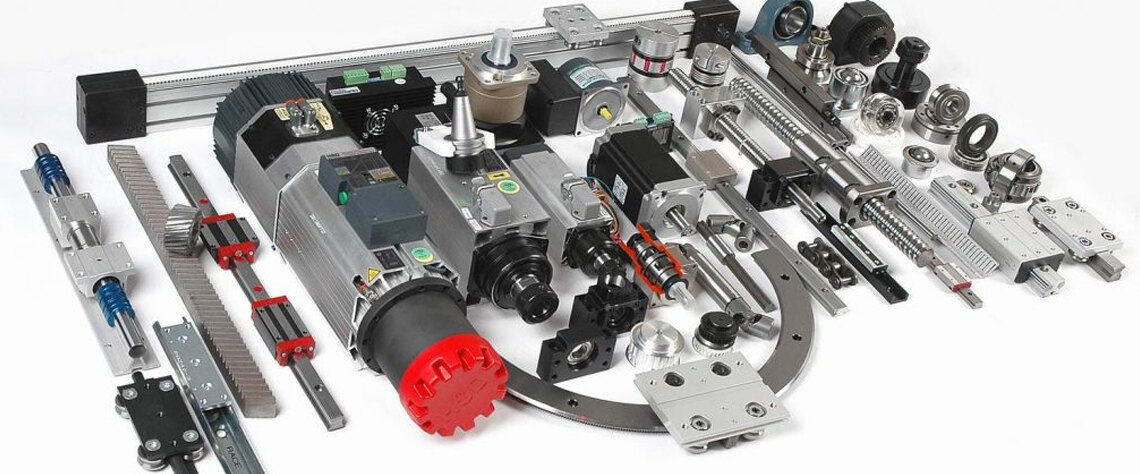

پس از جمعآوری اطلاعات اولیه، تیم مهندسی طراحی مفهومی دستگاه را آغاز میکند. این مرحله شامل انتخاب تکنولوژی مناسب برای جداسازی (مانند مغناطیسی، جریان گردابی یا اشعه ایکس)، تعیین ابعاد و شکل کلی دستگاه و جانمایی آن در خط تولید مشتری است. سپس، طراحی جزئیات فنی شامل طراحی قطعات مکانیکی، سیستمهای الکتریکی، سنسورها، و نرمافزار کنترل انجام میشود.

در این مرحله، از نرمافزارهای پیشرفته طراحی به کمک کامپیوتر (CAD) و شبیهسازی برای اطمینان از عملکرد بهینه دستگاه در شرایط مختلف استفاده میشود. انتخاب مواد اولیه مناسب برای ساخت قطعات، بهخصوص آنهایی که در تماس مستقیم با مواد قرار دارند، از اهمیت بالایی برخوردار است تا دوام و کارایی دستگاه در طولانیمدت تضمین شود. مهندسین توسعه صنایع پارس با تکیه بر دانش فنی روز و تجربه خود، طراحیهایی را ارائه میدهند که علاوه بر کارایی بالا، نصب و نگهداری آسانی نیز داشته باشند.

فرآیند ساخت و تولید سپراتورها: از مواد اولیه تا محصول نهایی

پس از نهایی شدن مرحله طراحی، فرآیند ساخت و تولید سپراتورهای پیشرفته آغاز میشود. این مرحله شامل تبدیل نقشهها و طرحهای مهندسی به یک محصول فیزیکی است. ابتدا، مواد اولیه مورد نیاز بر اساس مشخصات فنی تهیه میشوند. این مواد میتوانند شامل فولادهای ضد زنگ، آلومینیوم، پلیمرها و قطعات الکترونیکی باشند.

ساخت قطعات مکانیکی با استفاده از روشهای مختلفی مانند برش لیزر، خمکاری، جوشکاری و ماشینکاری دقیق انجام میپذیرد. کیفیت ساخت در این مرحله بسیار حیاتی است، زیرا هرگونه انحراف از تلرانسهای مجاز میتواند بر عملکرد نهایی دستگاه تأثیر منفی بگذارد. پس از ساخت قطعات مجزا، فرآیند مونتاژ آغاز میشود. در این مرحله، اجزای مکانیکی، سیستمهای الکتریکی، سنسورها و واحدهای کنترل با دقت فراوان به هم متصل میشوند.

نصب و کالیبراسیون سنسورها و سیستمهای کنترلی یکی از حساسترین بخشهای فرآیند تولید است. اطمینان از صحت عملکرد این اجزا برای شناسایی دقیق ناخالصیها ضروری است. توسعه صنایع پارس با بهرهگیری از کارگاههای مجهز و نیروی کار متخصص، فرآیند ساخت را با رعایت بالاترین استانداردهای کیفی انجام میدهد تا محصول نهایی کاملاً مطابق با طراحی و نیازهای مشتری باشد. هر مرحله از ساخت تحت نظارت دقیق کنترل کیفیت قرار میگیرد تا از بروز هرگونه نقص جلوگیری شود.

نقش فناوریهای نوین در کارایی سپراتورها

فناوریهای نوین نقش بسیار مهمی در ارتقای کارایی و دقت سپراتورهای پیشرفته ایفا میکنند. استفاده از سنسورهای حساس با قابلیت تشخیص انواع فلزات آهنی و غیرآهنی، حتی در اندازههای بسیار کوچک، یکی از این پیشرفتهاست. این سنسورها با ارسال سیگنالهای الکترومغناطیسی و تحلیل پاسخ دریافتی، وجود ذرات فلزی را در جریان مواد تشخیص میدهند.

علاوه بر سنسورها، پیشرفت در زمینه پردازش سیگنال و نرمافزارهای کنترلی امکان مدیریت «اثر محصول» (product effect) را فراهم کرده است. برخی مواد، مانند مواد با رسانایی بالا یا رنگهای تیره، میتوانند در عملکرد سپراتورهای فلزی تداخل ایجاد کنند. سیستمهای پیشرفته با الگوریتمهای هوشمند قادرند این تداخلات را تشخیص داده و تأثیر آنها را بر دقت شناسایی ناخالصیها به حداقل برسانند. این قابلیت بهویژه در صنایعی مانند پلاستیک و بازیافت که با مواد متنوع و گاهی چالشبرانگیز سروکار دارند، بسیار حیاتی است.

اتوماسیون و قابلیت ادغام آسان در خطوط تولید موجود نیز از دیگر ویژگیهای سپراتورهای مدرن است. این دستگاهها میتوانند بهصورت خودکار عمل جداسازی را انجام داده و با سایر تجهیزات خط تولید مانند نوار نقالهها یا سیستمهای بستهبندی هماهنگ شوند. این امر نه تنها نیاز به دخالت اپراتور را کاهش میدهد، بلکه سرعت و کارایی کلی فرآیند را نیز افزایش میدهد. توسعه صنایع پارس با بهکارگیری این فناوریها، سپراتورهایی با بالاترین سطح عملکرد و هوشمندی تولید میکند.

استفاده از تجهیزات جداسازی ناخالصی، بهویژه سپراتورهای پیشرفته، نه تنها کیفیت محصول نهایی را تضمین میکند، بلکه با جلوگیری از آسیب به ماشینآلات و کاهش توقفات خط تولید، به طور مستقیم بر افزایش سودآوری و کارایی عملیاتی تأثیر میگذارد.

مشکل ناخالصیهای فلزی کیفیت محصول و کارایی تولید را تهدید میکند

ناخالصیهای فلزی یکی از شایعترین و مخربترین انواع آلایندهها در فرآیندهای تولید صنعتی هستند. این ذرات، که میتوانند از ابزارآلات شکسته، قطعات فرسوده ماشینآلات، یا حتی مواد اولیه ورودی ناشی شوند، بهراحتی وارد جریان مواد میشوند و مشکلات جدی ایجاد میکنند. در صنایع مختلف، از تولید مواد غذایی و پلاستیک گرفته تا سرامیک و مواد شیمیایی، وجود این ناخالصیها یک تهدید جدی محسوب میشود.

کیفیت محصول نهایی اولین قربانی ناخالصیهای فلزی است. وجود حتی ذرات بسیار ریز فلز میتواند باعث رد شدن محصول در بازرسیهای کیفی، کاهش عمر مفید محصول، یا حتی خطرات جانی برای مصرفکننده شود. این امر بهویژه در صنایعی که با استانداردهای سختگیرانه بهداشتی و ایمنی سروکار دارند، مانند صنایع غذایی و دارویی، حیاتی است. علاوه بر کیفیت، کارایی خط تولید نیز به شدت تحت تأثیر قرار میگیرد.

ذرات فلزی سخت میتوانند به قطعات حساس ماشینآلات مانند اکسترودرها، قالبها، یا پمپها آسیب برسانند. این آسیبها منجر به خرابی تجهیزات، نیاز به تعمیرات پرهزینه و زمانبر، و در نتیجه توقفهای مکرر در خط تولید میشوند. این توقفات نه تنها ظرفیت تولید را کاهش میدهند، بلکه هزینههای عملیاتی را نیز به شدت افزایش میدهند. بنابراین، شناسایی و حذف مؤثر این ناخالصیها قبل از ایجاد مشکل، یک گام ضروری در حفظ کیفیت و افزایش بهرهوری است.

متال سپراتور RAPID VARIO Sesotec: نمونهای از راهکار پیشرفته

متال سپراتور مدل RAPID VARIO از شرکت Sesotec آلمان، نمونهای برجسته از تجهیزات پیشرفته در زمینه جداسازی ناخالصیهای فلزی است. این دستگاه به طور خاص برای شناسایی و حذف فلزات از مواد فلهای که به صورت گرانول، پودر یا قطعات کوچک در جریان هستند، طراحی شده است. یکی از ویژگیهای کلیدی این مدل، حساسیت بسیار بالای آن در تشخیص انواع فلزات، شامل فلزات آهنی، غیرآهنی و حتی فولاد ضد زنگ، در اندازههای میکروسکوپی است.

RAPID VARIO از تکنولوژی پیشرفتهای برای غلبه بر چالش «اثر محصول» استفاده میکند. این بدان معناست که حتی در مواجهه با موادی که بهطور ذاتی رسانا هستند یا به دلیل رنگ تیره باعث تداخل در عملکرد دستگاههای فلزیاب معمولی میشوند، این سپراتور قادر است با دقت بالا ناخالصیهای فلزی واقعی را شناسایی کند. این قابلیت اطمینان در شرایط تولید واقعی، بهویژه در صنایعی که با طیف وسیعی از مواد و رنگها سروکار دارند، بسیار ارزشمند است.

طراحی ماژولار و انعطافپذیری RAPID VARIO امکان ادغام آسان آن را در خطوط تولید موجود فراهم میکند. این دستگاه میتواند در نقاط مختلف خط تولید، مانند قبل از ورود مواد به ماشینآلات پردازشی یا قبل از مرحله بستهبندی، نصب شود. سرعت و دقت بالای سیستم جداسازی این مدل تضمین میکند که تنها ذرات آلوده حذف شده و کمترین میزان مواد سالم به همراه آنها از خط خارج شود، که این امر به کاهش ضایعات و افزایش راندمان کمک میکند.

مزایای استفاده از متال سپراتور Sesotec در خطوط تولید

استفاده از متال سپراتورهای پیشرفته مانند مدل RAPID VARIO Sesotec مزایای قابل توجهی برای تولیدکنندگان به همراه دارد. مهمترین مزیت، بهبود چشمگیر کیفیت محصول نهایی است. با حذف مؤثر ناخالصیهای فلزی، اطمینان از خلوص محصول افزایش مییابد که این امر منجر به کاهش مرجوعیها، شکایات مشتریان و در نهایت افزایش اعتماد آنها به برند میشود. کیفیت ثابت و بالا یک عامل کلیدی در حفظ مزیت رقابتی در بازار است.

علاوه بر بهبود کیفیت، این دستگاهها به ارتقای فرآیندهای تولید نیز کمک میکنند. جلوگیری از ورود ذرات فلزی به ماشینآلات حساس، خطر آسیب دیدن آنها را به شدت کاهش میدهد. این امر به معنای کاهش هزینههای تعمیر و نگهداری، افزایش عمر مفید تجهیزات و به حداقل رساندن توقفهای برنامهریزی نشده است. در نتیجه، کارایی کلی خط تولید افزایش یافته و ظرفیت تولید به حداکثر میرسد.

همچنین، استفاده از سپراتورهای فلزی در خطوط تولید، بهویژه در صنایعی که از مواد بازیافتی استفاده میکنند، اهمیت ویژهای دارد. مواد بازیافتی غالباً حاوی مقادیر بیشتری ناخالصی فلزی هستند. سپراتورهای پیشرفته امکان پردازش ایمن و کارآمد این مواد را فراهم کرده و به شرکتها کمک میکنند تا به اهداف پایداری خود دست یابند. فناوری Sesotec با ارائه راهکارهای قابل اعتماد، نقش مهمی در بهینهسازی فرآیندها، کاهش هزینهها و افزایش رضایت مشتری ایفا میکند.

جداسازی دقیق ناخالصیهای فلزی با استفاده از سپراتورهای پیشرفته مانند RAPID VARIO Sesotec، نه تنها کیفیت و خلوص محصول را تضمین میکند، بلکه با حفاظت از ماشینآلات، از توقفات پرهزینه تولید جلوگیری کرده و بهرهوری کلی خط را افزایش میدهد.

کاربرد متال سپراتور در ارتقای خط تولید پلاستیک

صنعت پلاستیک یکی از حوزههای اصلی کاربرد متال سپراتورهای پیشرفته است. در فرآیند تولید مستربچها، کامپاندها و محصولات پلاستیکی مختلف، مواد اولیه (شامل گرانولهای بکر، مواد بازیافتی یا افزودنیها) ممکن است حاوی ذرات فلزی باشند. این ذرات میتوانند در حین اکستروژن یا قالبگیری، باعث انسداد قالبها، آسیب به مارپیچ اکسترودر و در نهایت تولید محصولات معیوب شوند.

استفاده از متال سپراتور در نقاط حساس خط تولید پلاستیک، مانند قبل از ورود مواد به اکسترودر، تضمین میکند که مواد عاری از هرگونه آلودگی فلزی وارد فرآیند میشوند. این امر نه تنها از تجهیزات گرانقیمت محافظت میکند، بلکه کیفیت و یکنواختی محصول نهایی را نیز تضمین مینماید. بهعنوان مثال، در تولید مستربچهای رنگی، وجود ذرات فلزی میتواند باعث ایجاد لکههای ناخواسته یا تغییر رنگ در محصول نهایی شود.

در خطوطی که از مواد پلاستیکی بازیافتی مانند PP یا HDPE استفاده میکنند، چالش ناخالصیهای فلزی به مراتب بیشتر است. سپراتورهای پیشرفته با قابلیت تشخیص و جداسازی دقیق این آلایندهها، امکان استفاده مجدد از مواد بازیافتی را با حفظ استانداردهای کیفی فراهم میکنند. این امر به کاهش هزینهها و حمایت از اقتصاد چرخشی کمک میکند. شرکتهایی که در صنعت پلاستیک فعالیت میکنند و به کیفیت و بهرهوری اهمیت میدهند، بهطور فزایندهای به استفاده از تکنولوژی متال سپراتور روی آوردهاند تا خطوط تولید خود را ارتقا دهند.

در صنعت پلاستیک، بهویژه هنگام استفاده از مواد بازیافتی، متال سپراتورها نقش حیاتی در حذف ناخالصیهای فلزی، حفاظت از تجهیزات و تضمین کیفیت بالای مستربچها و محصولات نهایی ایفا میکنند.

تست، کنترل کیفیت و نصب نهایی سپراتورها

پس از اتمام فرآیند ساخت، هر سپراتور پیشرفته تولید شده در توسعه صنایع پارس تحت آزمایشهای دقیق کنترل کیفیت قرار میگیرد. این آزمایشها شامل بررسی عملکرد مکانیکی، صحت اتصالات الکتریکی، کالیبراسیون سنسورها و عملکرد نرمافزار کنترل است. دستگاهها با استفاده از نمونههای مواد حاوی ناخالصیهای فلزی با اندازهها و انواع مختلف تست میشوند تا از توانایی آنها در شناسایی و جداسازی دقیق اطمینان حاصل شود.

پس از تأیید کیفیت، دستگاهها برای نصب در محل مشتری آماده میشوند. تیمهای متخصص توسعه صنایع پارس فرآیند نصب و راهاندازی را در خط تولید مشتری انجام میدهند. این مرحله شامل جانمایی دقیق دستگاه، اتصال آن به سیستمهای موجود مانند نوار نقالهها، و یکپارچهسازی آن با سیستم کنترل کلی خط تولید است. کالیبراسیون نهایی دستگاه بر اساس نوع ماده و شرایط عملیاتی خاص مشتری نیز در این مرحله انجام میشود.

آموزش اپراتورهای مشتری برای کار با دستگاه و انجام نگهداریهای اولیه نیز بخشی از فرآیند نصب و اجرا است. هدف اطمینان از این است که مشتری میتواند به بهترین نحو از قابلیتهای سپراتور بهرهمند شود. توسعه صنایع پارس با ارائه خدمات نصب حرفهای و پشتیبانی فنی، تضمین میکند که سپراتورهای پیشرفته بهصورت کاملاً مؤثر در خطوط تولید مشتریان به کار گرفته شوند و حداکثر کارایی را ارائه دهند.

خدمات پس از فروش و پشتیبانی در توسعه صنایع پارس

توسعه صنایع پارس با درک اهمیت عملکرد مداوم و بدون وقفه تجهیزات در خطوط تولید، خدمات پس از فروش و پشتیبانی جامعی را برای سپراتورهای پیشرفته خود ارائه میدهد. این خدمات شامل پشتیبانی فنی، تأمین قطعات یدکی و خدمات تعمیر و نگهداری دورهای است. هدف اصلی، تضمین عملکرد پایدار دستگاهها در طول عمر مفید آنها و ارائه کمکهای لازم به مشتریان در صورت بروز هرگونه مشکل فنی است.

تیم پشتیبانی فنی توسعه صنایع پارس آماده پاسخگویی به سؤالات مشتریان و ارائه راهنماییهای لازم در زمینه عملکرد، عیبیابی و نگهداری سپراتورها است. امکان ارائه خدمات پشتیبانی از راه دور نیز در برخی موارد وجود دارد که به تسریع فرآیند عیبیابی و حل مشکلات کمک میکند. تأمین به موقع قطعات یدکی اصلی نیز بخش مهمی از این خدمات است تا زمان توقف دستگاه به حداقل برسد.

ارائه خدمات تعمیر و نگهداری پیشگیرانه و دورهای توسط کارشناسان توسعه صنایع پارس میتواند به افزایش عمر مفید دستگاهها و جلوگیری از بروز خرابیهای ناگهانی کمک کند. این خدمات نشاندهنده تعهد این شرکت به حمایت از مشتریان خود پس از فروش و اطمینان از رضایت طولانیمدت آنها است. این رویکرد جامع از طراحی تا اجرا و پشتیبانی، توسعه صنایع پارس را به شریکی قابل اعتماد در زمینه تأمین تجهیزات جداسازی پیشرفته تبدیل کرده است.

سوالات متداول

سپراتور پیشرفته چیست؟

سپراتور پیشرفته دستگاهی صنعتی است که با استفاده از فناوریهای مختلف مانند مغناطیس یا سنسورهای الکترومغناطیسی، ناخالصیها (معمولاً فلزات) را از جریان مواد اولیه یا محصولات در خطوط تولید با دقت بالا جداسازی میکند.

فرآیند ساخت سپراتور چگونه است؟

فرآیند ساخت سپراتور شامل مراحل طراحی مهندسی، انتخاب مواد اولیه، ساخت قطعات مکانیکی و الکترونیکی، مونتاژ دقیق، کالیبراسیون سنسورها، آزمایش کنترل کیفیت و در نهایت نصب و راهاندازی در محل مشتری است.

سپراتورها چه ناخالصیهایی را جداسازی میکنند؟

سپراتورها بسته به نوع تکنولوژی به کار رفته، میتوانند انواع ناخالصیها شامل فلزات آهنی (مانند آهن و فولاد)، فلزات غیرآهنی (مانند آلومینیوم و مس) و در برخی مدلهای پیشرفتهتر، ناخالصیهای غیرفلزی را جداسازی کنند.

استفاده از سپراتور چه مزایایی برای خط تولید دارد؟

استفاده از سپراتور منجر به بهبود کیفیت محصول، حفاظت از ماشینآلات در برابر آسیب، کاهش توقفات تولید، افزایش راندمان عملیاتی، کاهش ضایعات و در نهایت افزایش سودآوری و اعتماد مشتری میشود.

کاربرد سپراتورهای پیشرفته در کدام صنایع است؟

سپراتورهای پیشرفته در طیف وسیعی از صنایع کاربرد دارند، از جمله صنایع غذایی، دارویی، پلاستیک، بازیافت، معدن، شیمیایی، نساجی و سرامیک که نیاز به حذف ناخالصیها از مواد مختلف دارند.

توسعه صنایع پارس با تخصص در زمینه طراحی و ساخت تجهیزات جداسازی پیشرفته، نقش مهمی در تأمین نیازهای صنایع داخلی و ارتقای استانداردهای کیفی تولید ایفا میکند. این شرکت با ارائه راهکارهای سفارشی و خدمات جامع، به مشتریان خود در دستیابی به بالاترین سطوح کیفیت و کارایی کمک مینماید. تمرکز بر نوآوری و استفاده از تکنولوژیهای روز، توسعه صنایع پارس را به پیشرویی در این حوزه تبدیل کرده است.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "از طراحی تا اجرا: نگاهی عمیق به فرآیند ساخت سپراتورهای پیشرفته در توسعه صنایع پارس" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، ممکن است در این موضوع، مطالب مرتبط دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "از طراحی تا اجرا: نگاهی عمیق به فرآیند ساخت سپراتورهای پیشرفته در توسعه صنایع پارس"، کلیک کنید.